Warnhinweis: Die auf dieser Seite dargestellten Informationen stellen keine Anlageberatung und keine Kaufempfehlung dar.

Das Geschäftsmodell

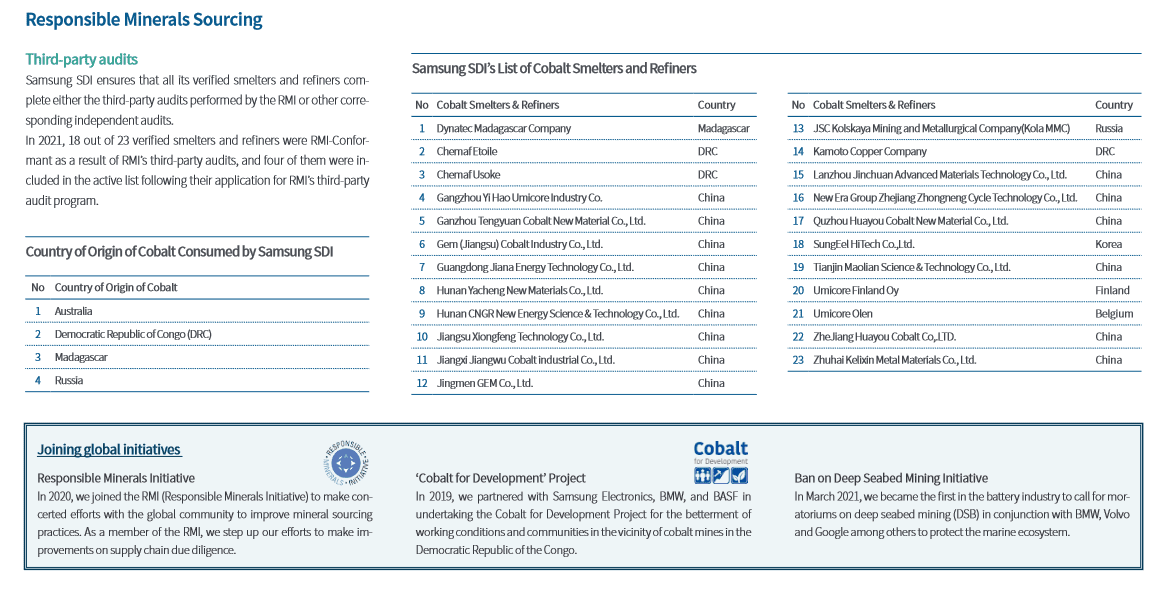

Samsung SDI Co., Ltd. (Samsung SDI) ist ein seit 1970 bestehendes südkoreanisches High-Tech Unternehmen, welches vor allem Batterie- und Speichersysteme herstellt. Samsung SDI setzt dabei auf Lithium-Ionen-Batterien (LIB). Die Anwendungsbereiche der Produkte sind äußerst vielseitig. Kleine LIB kommen in mobilen Endgeräten, sowie Haushalts- und Gartenequipment, aber auch bei E-Bikes, E-Rollern und als Zündvorrichtung zum Einsatz. Batterien mittlerer Größe sind vor allem für den Automobilmarkt bestimmt. Die Batteriezellen, die kleinste Einheit eines Batteriesystems, sind dabei essenziell für die späteren Fahreigenschaften eines Elektrofahrzeugs (EV). Die für den Automobilmarkt bestimmten LIB sind häufig prismatischer oder zylindrischer Bauart und werden in einer nächst größeren Einheit zusammengefasst – dem Batteriemodul. Dieses besteht zumeist aus vier Zellen. Das finale Bauteil, welches in das Auto eingesetzt wird, ist das Batteriepack. Es besteht ebenfalls aus mehreren Modulen und verfügt über zahlreiche Sensoren und Steuerungselemente, welche die einwandfreie Funktionsfähigkeit der einzelnen Module und Zellen gewährleisten soll. Der letzte Anwendungsbereich der LIB von Samsung SDI ist in Energiespeichersystemen (ESS). Diese können sowohl in privaten Haushalten zur Speicherung eigens durch Solarmodule erzeugten Stroms als auch bei großen Versorgern zur Speicherung des Stroms aus Solar- und Windparks genutzt werden.

Insgesamt erzielte Samsung SDI mit dem Batteriesegment „Energy Solutions“ im Geschäftsjahr 2021 rund 81% aller Umsätze. Die restlichen Umsätze entfallen auf Halbleiter und Display-Materialien. LIB und ESS sind elementare Bausteine für die Mobilitäts- und Energiewende. Samsung SDIs leistungsfähige und hochwertige LIB sind zentral bei der Vermeidung von Emissionen im Verkehrsbereich. Die ESS von Samsung SDI spielen wiederum eine Schlüsselrolle bei der Speicherung erneuerbarer Energien und der Stromversorgung bei ungünstigen Wetterverhältnissen. Im weiteren Verlauf der Analyse liegt der Fokus auf dem Geschäftsbereich Energy Solutions, also den LIB für verschiedene Anwendungszwecke.

Position in der Wertschöpfungskette

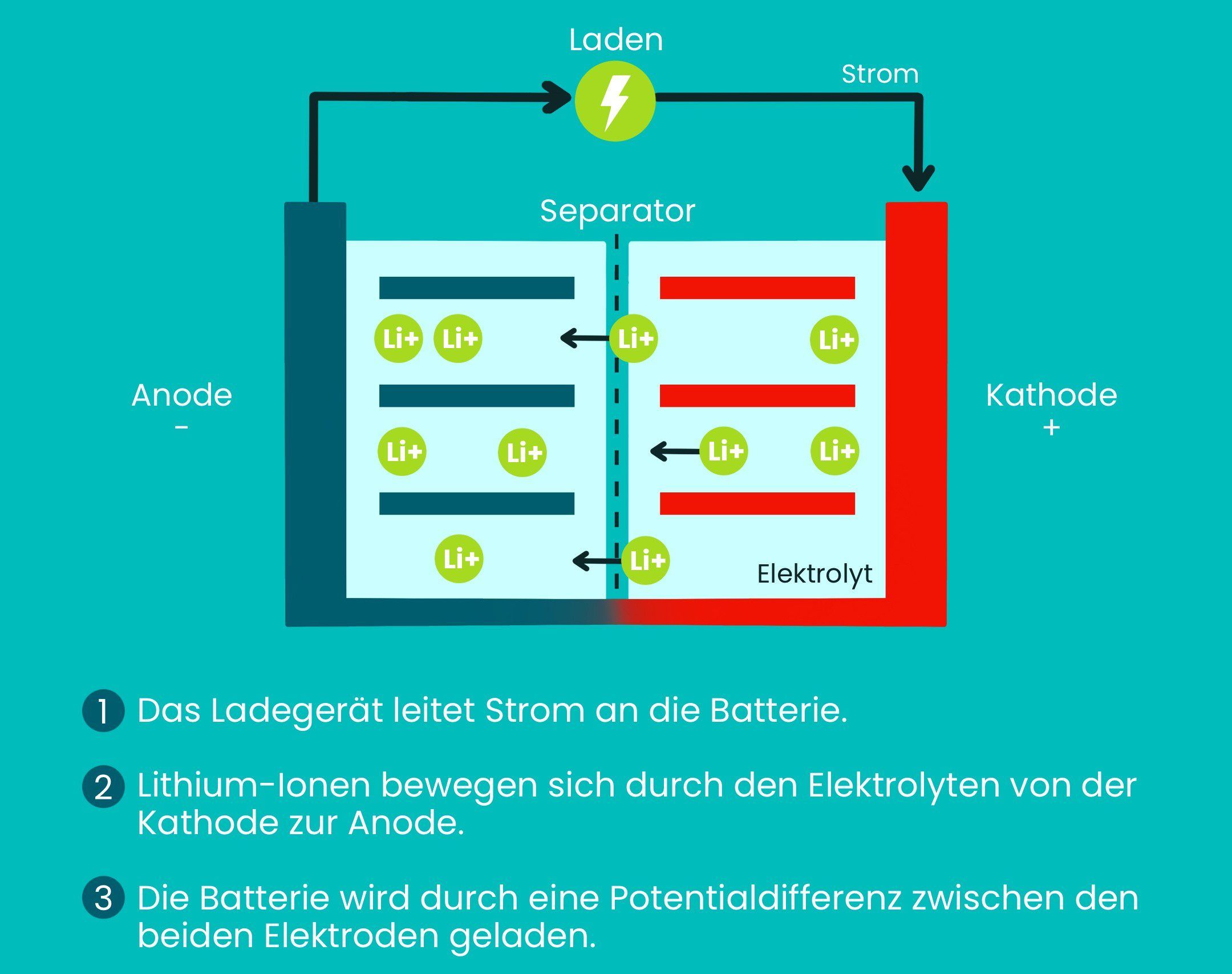

Bevor wir genauer die LIB-Wertschöpfungskette und Samsung SDIs Position darin betrachten, soll kurz die generelle Funktionsweise solch einer Batterie erläutert werden. LIB bestehen aus vier wesentlichen Komponenten: der Anode, der Kathode, dem Elektrolyt und dem Separator. Ummantelt sind diese Komponenten, je nach Bauart der Batterie, von einem zylindrischen oder prismatischen Metallgehäuse oder einer auf Aluminium basierenden Folie, sodass die Batteriezelle wie ein Beutel erscheint. Man nennt sie dann auch Pouch-Bag-Zelle.

Ungeachtet der Bauart ist die Funktionsweise der LIB jedoch gleich: Lädt man die LIB, bildet sich an der negativ geladenen Elektrode, der Anode, ein Elektronen Überschuss. Die positiv geladenen Lithium-Ionen können diese Elektronen aufnehmen und lagern sich ebenfalls an der Anode ab. In der porösen Struktur des verwendeten Anodenmaterials Grafit gelingt dies besonders gut. Gleichzeitig entsteht an der positiven Elektrode, der Kathode, ein Elektronen-Mangel. Durch den Konzentrationsunterschied der Elektronen wandern weitere Lithium-Ionen durch den Elektrolyten (eine ionenleitende Flüssigkeit aus Lösungsmittel und Leitsalz) zur Anode, bis dies nicht mehr möglich ist. Die Batterie ist dann zu 100% geladen. Getrennt sind Anode und Kathode durch den Separator, meist eine Kunststofffolie, die ausschließlich für die Lithium-Ionen durchlässig ist. Durch den Anschluss z. B. eines Elektromotors läuft dieser Vorgang entgegengesetzt ab: Die Lithium-Ionen wandern aufgrund ihrer positiven Ladung zurück zur Kathode, ebenso wie die Elektronen. Die Batterie entlädt sich und es fließt Strom.

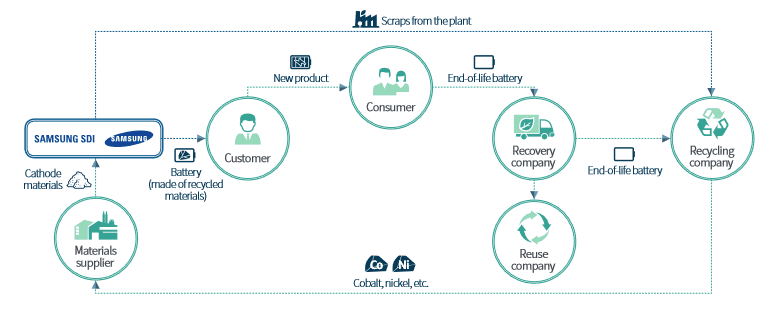

Am Anfang der Wertschöpfungskette einer LIB steht der Abbau von Ressourcen. Neben Lithium sind weitere wichtige Rohstoffe wie Grafit, Nickel, Kobalt, Eisen, Mangan und Aluminium für die Herstellung der Elektroden notwendig. Vor allem die Zusammensetzung der Kathode bestimmt im späteren Verlauf die Eigenschaften der LIB, wobei nicht immer alle der aufgezählten Metalle auch wirklich verwendet werden. Einen kleinen Teil der Zusammensetzung einer LIB machen Kunststoff für z.B. Isolierungen und Kupfer für die Verkabelung aus. Im Anschluss an die Förderung erfolgen die chemische Verarbeitung und anschließende Komponentenproduktion, wie das Aluminiumgehäuse der Batterie oder die speziellen Kathoden. Samsung SDI bezieht die Materialien und Komponenten von spezialisierten Zulieferern. Die Kathoden stammen u.a. von Ecopro, einem unserer Portfoliounternehmen. Im nächsten Schritt der Wertschöpfungskette erfolgt die Fertigung der Batteriezelle, des Batteriemoduls oder -packs. Das fertige Batteriesystem wird dann an Hersteller von z.B. Elektroautos verkauft. Dort angekommen wird das System in das finale Endprodukt eingesetzt und steht fortan zur Nutzung bereit. Am Ende ihres Lebens werden die Produkte schließlich entsorgt, wobei die LIB wichtige Ressourcen beinhaltet, die in Recyclingverfahren wiedergewonnen werden können. In speziellen Anlagen können die einzelnen Metalle größtenteils von einander getrennt und dem Wertschöpfungskreislauf wieder zugeführt werden. Samsung SDI agiert als Produzent von Batteriezellen und -packs also an einer Schlüsselstelle: Das Unternehmen stellt aus Rohmaterialien bzw. Vorprodukten fertige Batteriezellen und -packs her, die dann u.a. in Elektroautos verbaut werden.

Quelle: Samsung SDI

Rohstoffe & Vorprodukte

Über den Lebenszyklus einer EV-Batterie hinweg entfallen 53% des Treibhauspotenzials auf die Förderung der Rohstoffe. Bei der Fertigung einer Batteriezelle steht anfangs die Herstellung der Elektroden. Für die Anode wird aktuell nahezu ausschließlich auf Grafit als Material gesetzt, weitere Lösungen u.a. mit Silizium als Beimischung werden aber bereits erforscht. Die Kathode ist bestimmend für die Eigenschaften der späteren Batteriezelle. Sie vereint oft mehrere Metalle. So werden neben Lithium auch Eisen, Kobalt, Nickel und Mangan verwendet. Lithium wird vor allem in Chile, Argentinien, China und Australien abgebaut. Die aktuell vorherrschenden Abbaumethoden durch Evaporationsbecken, in denen lithiumhaltige Sole zur Verdunstung in große Becken gepumpt werden, sowie der Hartgestein Abbau und die anschließende Prozessierung der lithiumhaltigen Gesteinsbrocken haben durch ihren hohen Wasser-, Energie- und Landverbrauch einen starken Einfluss auf die Umwelt. Umweltschonendere Abbaualternativen, wie das Direct-Lithium-Extraction (DLE) Verfahren, bei dem das Lithium aus einer lithiumhaltigen Sole herausgefiltert und das überbleibende Wasser wieder zurück in die Erde geleitet wird, befinden sich noch am Anfang ihrer technologischen Reife. DLE wird aber bereits für die Lithiumförderung am deutschen Vorkommen im Oberrheingraben erprobt. Das Anodenmaterial Grafit wird nahezu ausschließlich in China gefördert. Abbau und weitere Veredelungsschritte sind mit spezifischen Umweltbelastungen wie Flächenverbrauch und CO2-Emissionen verknüpft.

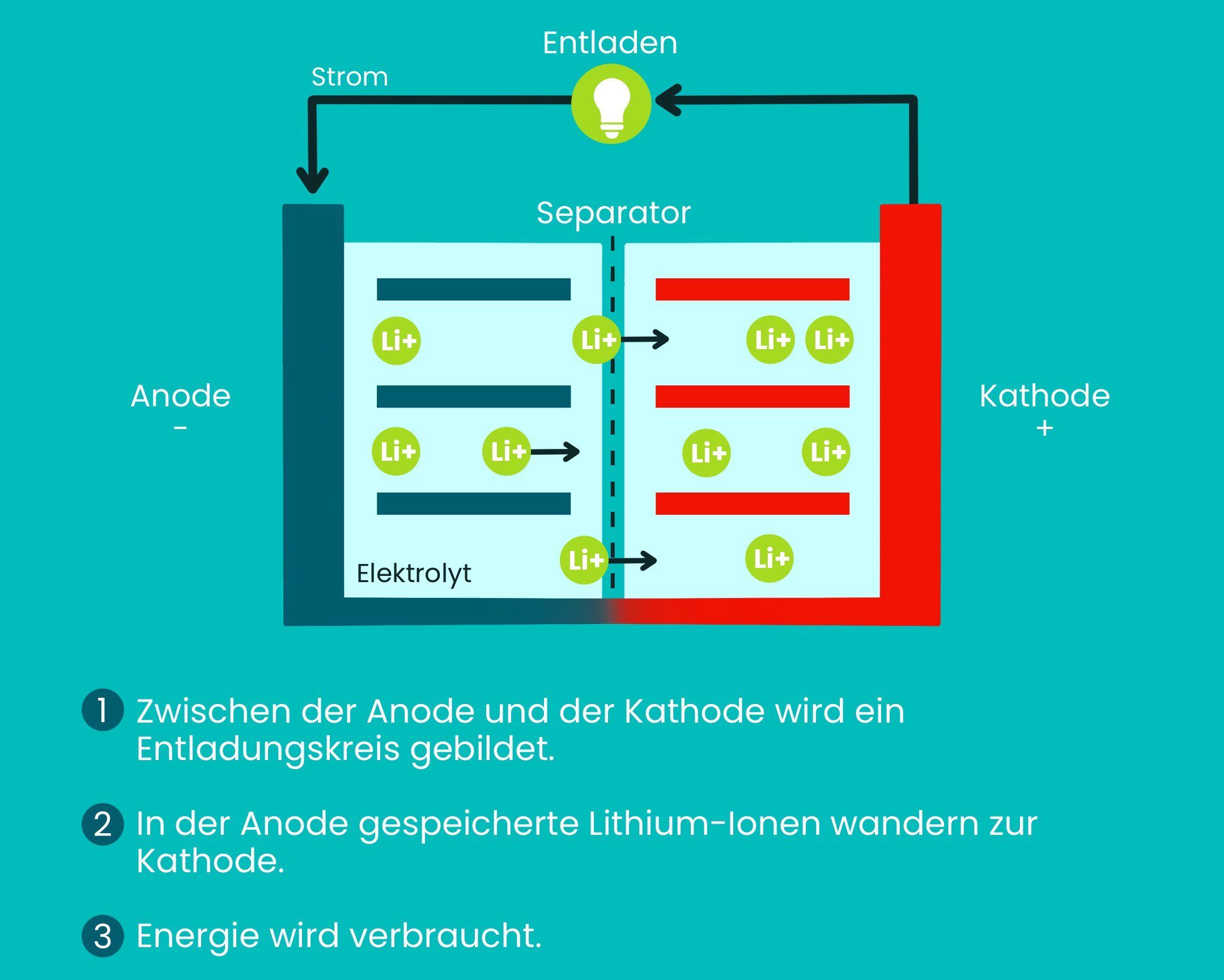

Kobalt ist aufgrund seines primären Ursprungs (65% der weltweiten Förderung) aus dem Kongo und den dortigen oft unmenschlichen Abbaubedingungen in Form von Kleinbergbau in den Fokus von Nachhaltigkeitsbemühungen getreten. Nicht zuletzt stehen immer wieder Berichte über Kinderarbeit beim Abbau von Kobalt im Fokus der Öffentlichkeit. Solche Menschenrechtsverletzungen trüben das Bild eines sauberen Elektrofahrzeugs und müssen dringend gestoppt werden. Hier sind vor allem die in der Wertschöpfungskette nachfolgenden Unternehmen wie Samsung SDI in der Pflicht, Druck auf die Betreiber der Kobalt-Minen auszuüben und somit ihre Supply Chain sauber zu bekommen. Wir als Impact-Investoren tragen wiederum unseren Teil dazu bei, indem wir die börsengelisteten Unternehmen in Gesprächen dazu auffordern, genau dies zu tun. Laut eines Berichts von Amnesty International hat Samsung SDI als eines der wenigen Unternehmen im Batteriesegment angemessene Maßnahmen ergriffen, um Kinderarbeit in den Kobalt-Minen zu unterbinden. So veröffentlicht Samsung SDI sämtliche Kobalthütten und Raffinerien, mit denen das Unternehmen zusammenarbeitet. Als Mitglied des „Cobalt for Development“ Projekts setzt sich Samsung SDI u.a. an der Seite von BMW für bessere Arbeitsbedingungen bei der Kobalt-Gewinnung im Kongo ein.

Quelle: Samsung SDI

Mangan dient der Stabilisierung der Lithiumkathode und stammt vorwiegend aus Südafrika, Australien, Gabun, Ghana und Brasilien. Die Prozessierung erfolgt zum Großteil in China. Aluminium wird über sehr energieintensive Verarbeitungsprozesse aus Bauxiterz gewonnen. Neben den dabei entstehenden hohen CO2-Emissionen stellt auch das Nebenprodukt Rotschlamm eine Umweltbelastung dar. Demgegenüber steht die besonders gute Recyclingfähigkeit des Metalls. Nickel wird ebenfalls für die Kathodenproduktion benötigt, wo zunehmend auf hohe Anteile des Metalls gesetzt wird. Global werden lediglich 5% des geförderten Metalls für die LIB-Produktion verwendet. 70% werden für die Herstellung von Edelstahl genutzt. Kupfer, maßgeblich für die Verkabelung von Batterien, Elektromotoren etc., stammt überwiegend aus Südamerika. Für die Herstellung der Kathode werden die nötigen Metalle in Form von Pulvern zusammengetragen, aus denen schließlich eine Paste hergestellt wird. Anschließend wird diese zähflüssige Paste auf Mikrometer dünne Metallfolien (Kupfer für die Anode und Aluminium für die Kathode) aufgetragen. Nach dem darauffolgenden Pressen der Folie zur Glättung der Oberfläche startet die Zusammensetzung der Zelle (siehe dazu „Produktion“).

Die am weitest verbreiteten Kathodenkompositionen sind Nickel, Cobalt, Mangan (NCM), Nickel, Cobalt, Aluminium (NCA) und Lithium-Eisenphosphat (LFP). NCM-Batterien weisen ein ausgeglichenes Profil in Bezug auf Ladezyklen und Energiedichte auf, weshalb sie in vielen verschiedenen Bereichen einsetzbar sind. Im Bereich der Elektromobilität hat sich Samsung SDI mit den NCM-Batterien zu einem der größten fünf Playern weltweit entwickelt. NCA-Batterien haben zwar eine geringere Haltbarkeit, dafür aber eine höhere Energiedichte. Aus diesem Grund kommen sie besonders in Kleinelektronik mit kürzerer Lebensdauer zum Einsatz, da hier die Speicherkapazität der Batterie oft wichtiger als ihre Langlebigkeit ist. Nicht zuletzt wegen der engen Beziehung zu Samsung Electronics ist Samsung SDI in diesem Segment marktführend. LFP-Batterien sind gerade in der Automobilbranche beliebt. Sie gelten als besonders sicher und langlebig. Diese beiden positiven Eigenschaften gehen zu Lasten der Energiedichte. Da Autos allerdings über ausreichend Platz zur Unterbringung der Batteriepacks verfügen, wird dieser Nachteil durch zusätzliche Module ausgeglichen.

In der Branche gibt es aktuell mehrere Trends bezüglich der Kathodenzusammensetzung. Zum einen werden Kathoden mit hohem Nickelanteil von deutlich über 80% verstärkt nachgefragt, da diese Mischungen die Energiedichte der Batterie erhöhen. Gleichzeitig sinkt der Anteil von Kobalt. Neben den kritischen Abbaubedingungen ist das Metall vergleichsweise teuer und unterliegt starken Preisschwankungen. Zum anderen setzen gerade Elektroautohersteller auf LFP-Batterien, sodass sich der Marktanteil dieser Bauart derzeit ausweitet. Sie sind aufgrund ihrer chemischen Zusammensetzung besonders brandresistent, was sie für den Einsatz in EVs qualifiziert, da dort besonders große Belastungen und Sicherheitsanforderungen gelten. Samsung SDI hegt hingegen keine Pläne in den LFP-Bereich einzusteigen. Stattdessen widmet sich das Unternehmen aktuell der Entwicklung einer kobaltfreien und manganreichen Batterie. Ebenso ist das Unternehmen bestrebt, eine eigene Feststoffbatterie markttauglich zu entwickeln. Bei Feststoffbatterien wird der flüssige Elektrolyt durch einen festen ersetzt, woraus sich einige Vorteile wie bspw. erhöhte Sicherheit, längere Lebensdauer und höhere Energiedichte ergeben.

Produktion

Auf den Abschnitt der Batteriefertigung, in dem auch Samsung SDI agiert, entfallen 16% des Treibhauspotenzials einer Batteriezelle. Die anschließende Distribution zu den Kunden ist dagegen lediglich für 0,1% der Emissionen verantwortlich. Für die Herstellung der Batteriezelle wird eine Separatorenfolie auf die Anodenfolie gelegt, gefolgt von der Kathodenfolie. Bei Pouch- und prismatischen Zellen kann dieser Stapelungsprozess mehrfach wiederholt werden, um die Leistungsfähigkeit der Zelle zu erhöhen. Im nächsten Schritt wird der Stapel aus Anode, Separator und Kathode in das Gehäuse eingesetzt und von der Elektrolytflüssigkeit umgeben. Bei kleineren Rundzellen wird der Stapel aufgewickelt und ebenfalls in ein Gehäuse gegeben. Der letzte Schritt ist die „Aktivierung“ der Zelle. Dabei wird sie geladen und entladen, sodass sich während dieses ersten Ladevorgangs die vorgesehenen Eigenschaften der Zelle einstellen. Die nun fertige Zelle wird abhängig von ihrer Bauart und Spezifikationen entweder an Kunden von Samsung SDI ausgeliefert (z.B. für die Fertigung von Smartphones) oder im Unternehmen zu Modulen zusammengefasst, um dann in die EV-Fertigung zu gehen.

Bei der Modulproduktion werden mehrere Zellen (meist um die zwölf) verschaltet. Anschließend erfolgt die weitere Zusammenfassung zu Batteriepacks. Sie sind mit dem Batteriemanagementsystem ausgerüstet, eine zentrale Steuerungseinheit, die durch unterschiedliche Sensoren Daten zum aktuellen (Lade-)Status und zur Leistung der Batterie erfasst. Darüber hinaus stellt das System sicher, dass die (Ent-)Ladung der Batterie stets ordnungsgemäß verläuft und die Batteriezellen weder zu kalt noch zu heiß werden. Besonders wichtig ist dabei auch die Kontrolle der Funktionsfähigkeit der einzelnen Batteriezellen. Diese müssen stets den gleichen Ladezustand aufweisen, da es sonst zu Schädigungen der Module oder zu Gefahren für die Sicherheit kommen kann.

Die Produktion einer NMC811-Batterie (811 gibt den Materialmix an: 80% Nickel, 10% Mangan, 10% Cobalt) in Südkorea verursacht allgemein 63kg CO2e/kWh Batterieleistung. Mit 67kg CO2e/kWh liegt eine NCA-Batterie in etwa gleichauf. Nur die Produktion einer LPF-Batterie liegt mit zwischen 46 und 50 kg CO2e/kWh erkennbar darunter. Zurückzuführen ist dies auf die weniger emissionsintensive Erzeugung von Eisen im Vergleich zu Cobalt und Mangan (1.500kg CO2e/Tonne vs. 7.721kg vs. 2.525kg).

Prismatische Batteriezellen, Quelle: Samsung SDI

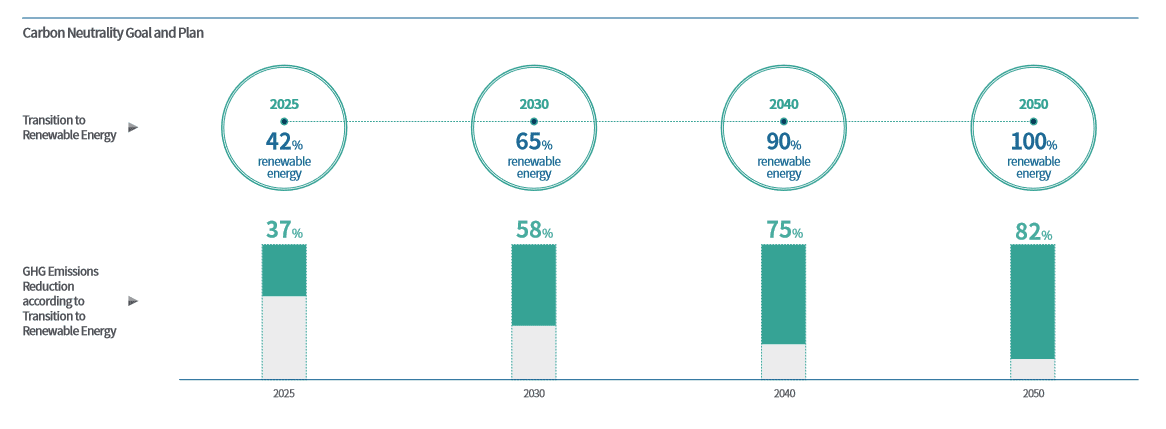

Samsung SDI will aktiv auf die Klimakrise reagieren und hat für sich zwei zentrale Handlungsfelder identifiziert. Das Feld Action for Climate Crisis umfasst Ziele zur Reduzierung der eigenen CO2-Emissionen. So will das Unternehmen bis 2050 schrittweise auf 100% erneuerbare Energien setzen. Das nächstgelegene Ziel liegt bei 42% aus erneuerbaren Energiequellen bis 2025. Im Jahr 2021 verbrauchte Samsung SDI 603m³ an Erdgas pro 100 Mio. Umsatz. 2030 sollen es 513m³ sein. Dies entspräche laut Unternehmensangaben potenziell einer Verbesserung der Klimabilanz in Höhe von 55.000 Tonnen CO2e-Emissionen. Ebenfalls will Samsung SDI den Anteil von Autos mit Verbrennungsmotor an der eigenen Fahrzeugflotte reduzieren. Bis 2030 soll diese zu 100% aus emissionsfreien Fahrzeugen bestehen. Im zweiten Feld, Circulation of Materials, widmet sich das Unternehmen der Fähigkeit des eigenen Geschäftsmodells, kreisläufige Wertschöpfungsprozesse zu implementieren. So will Samsung SDI die Produktionsstätten bis 2025 schrittweise so ausstatten, dass die Standorte Sekundärmaterialien aus dem Batterierecycling verwerten können. Durch die Reduzierung von Einmalplastik und nicht recycelbarem Plastik soll die Müllintensität verringert werden. Auch der eigene Wasserverbrauch soll bis 2030 um mehr als 25% im Vergleich zum Jahr 2021 fallen. Insgesamt lagen die direkten Emissionen aus unmittelbaren Geschäftsaktivitäten (Scope 1) sowie die indirekten Emissionen durch den Energieverbrauch (Scope 2) bei über 1.573.530 Tonnen CO2e. Die Emissionsintensität lag mit 11,6 Tonnen CO2e je KRW 100 Mio. Umsatz um fast 6,5% niedriger als noch ein Jahr zuvor. Die Müllerzeugung stieg allerdings mit einer Intensität von 1,29 Tonnen je KRW 100 Mio. Umsatz um etwas über 1,5%.

Quelle: Samsung SDI

Betrieb

Während der Nutzung in EVs, erzielen Batterien indirekt eine Vermeidung von CO2-Emissionen verglichen mit Verbrennungsmotoren. Da der Strom, mit dem die Batterien geladen werden selten komplett aus erneuerbaren Energien stammt, entfallen auf die Nutzung der Batterie durchschnittlich 17% des Treibhauspotenzials einer LIB. In ihrer Rolle als wichtige Schlüsselkomponente zur Versorgung des Elektromotors mit Strom, ohne den sich das EV nicht fortbewegen könnte, fallen lediglich Emissionen bei der Stromgeneration an. Durch den Umstieg von Automobilen mit Verbrennungsmotor auf elektrisch betriebene Fahrzeuge können mitunter erhebliche CO2-Emissionen vermieden werden. Dieser Effekt ist allerdings maßgeblich von dem für das Laden des EVs, verwendeten Strom abhängig. Je höher der Anteil erneuerbarer Energien am Strommix ist, desto umweltfreundlicher auch gleichzeitig der Betrieb des EVs. Rein theoretisch wären somit Emissionen im Betriebsstadium einer LIB von null möglich, sofern der bezogene Strom zu 100% aus erneuerbaren Quellen stammt.

Deutlich wird dies bei einem Vergleich der Treibhausgasemissionen über den gesamten Lebenszyklus zwischen Verbrennern und EVs, erweitert um geografische Unterschiede. In den USA und Europa liegt der Treibhausgasausstoß von Autos mit Verbrennungsmotor bei etwa 250g CO2e/km, während dieser bei EVs lediglich zwischen 80g und 100g liegt. Der Ausstoß von EVs ist demnach zwischen 57% und 69% niedriger als bei Verbrennern. In China und Indien ist der positive Effekt hingegen deutlich geringer. Aufgrund des hohen Anteils von Kohlestrom am Strommix ist der Treibhausgasausstoß von EVs hier nur zwischen 19% und 54% niedriger. Die während der Herstellung und Instandhaltung der Fahrzeuge erzeugten CO2e-Emissionen sind dabei ungeachtet der Antriebsweise in etwa gleichauf, wobei die Produktion eines EV inklusive Batterie und Wartung etwas höher liegt (5 bis 10g CO2e/km). Der Großteil der Einsparungen entfällt hingegen auf die Vermeidung der Emissionen durch das Verbrennen der fossilen Treibstoffe.

Bei einem Effizienzvergleich der beiden Antriebsarten, setzen sich EVs deutlich von Verbrennern ab. Auch wenn bei Ladevorgängen und bei der Energieübertragung von Batterie zu Elektromotor Energie durch Stromwandlung, Batteriemanagement und allgemeine Ineffizienzen verloren geht, so werden immer noch gut 65-70% für den Antrieb des Fahrzeugs genutzt. Bei Verbrennungsmotoren entweicht ein großer Teil der Energie in Form von Wärme, sodass der Wirkungsgrad mit 20% (Benziner) bis 45% (Diesel) sehr gering ausfällt. Die höhere Energieeffizienz von EVs führt auch dazu, dass sie bereits nach etwas über 20.000km weniger CO2e Ausstoßen als Verbrenner. Dies hat eine Reuters Analyse von 2021 ergeben. Dabei verglich die Nachrichtenagentur die Emissionen eines Tesla Model 3 mit denen eines Toyota Corollas (benzinbetrieben). Der Wert basiert dabei auf dem us-amerikanischen Strommix, bei dem mehr als 60% des Stroms aus fossilen und weniger als 20% aus erneuerbaren Quellen stammt. Dennoch zeigt sich, dass die negativen Effekte, die bei der Produktion eines EVs auf Grund des CO2-Rucksacks der Batterie und der Extraktion der notwendigen Metalle entstehen, recht früh in der Betriebsphase ausgeglichen werden können. Fällt der Anteil erneuerbarer Energien höher aus, wird dieser Effekt noch deutlicher. Dafür hat Reuters ein weiteres Szenario auf Basis des norwegischen Strommixes errechnet. Norwegen deckt den eigenen Strombedarf zu 100% aus erneuerbaren Quellen ab – nahezu komplett aus Wasserkraft. In diesem Fall erfolgt der Break-even bei den Emissionen bereits nach nur 13.500km. Wird das EV dagegen mit 100% aus Kohlestrom betrieben, stellt sich der positive Effekt erst nach über 125.000km ein.

Übertragen auf ein Szenario mit durchschnittlichem EU-Strom würde sich ein EV bereits nach etwas über einem Jahr amortisieren und die negativen Effekte aus der Konstruktionsphase ausgleichen. Die verschiedenen Szenarien zeigen auch, dass dieser Effekt mit steigendem Anteil erneuerbarer Energien am Strommix früher eintritt. In Deutschland könnten die Einsparungen an CO2e je km über den Lebenszyklus eines EVs bis 2030 auf 75% gegenüber Verbrennern fallen, wenn der Anteil erneuerbarer Energien – wie in den nationalen Klimaschutzplänen festgelegt – weiter zunimmt.

Neben der Vermeidung von CO2e-Emissionen stellen sich bei EVs langfristig auch enorme Ressourceneinsparungen ein. Die Batterien können nach ihrem Lebensende nicht nur recycelt und wichtige Materialien dem Wertstoffkreislauf zurückgeführt werden, sie verbrauchen auch keine endlichen Ressourcen wie Erdöl. Zwar fallen dadurch je nach Batterie zusätzlich benötigte Metalle in Höhe von ca. 160kg an, diese erscheinen im Vergleich zum durchschnittlichen Verbrauch von 17.000 Liter verbrannten Benzins bzw. 13.500 Liter Diesel über den Lebenszeitraums eines Verbrenners aber gering. Berücksichtigt man dann noch die potenzielle Verwendung von Sekundärrohstoffen, also recycelten Rohstoffen aus Altbatterien, verbrauchen Batterien auf Grundlage der aktuellen EU-Recyclingraten von Batteriematerialien lediglich 30kg Metall.

Zusätzlich können EVs in Zukunft eine wichtige Rolle für die Netzstabilität bzw. Speicherkapazität der Stromnetze spielen. Eigentümer:innen eines EVs haben durch die Batterie des Fahrzeugs einen leistungsfähigen Stromspeicher in der Garage stehen. Verbunden mit dem Stromnetz können die Fahrzeuge zur Lastensteuerung der Stromnetze beitragen. Diese sog. Smart Grids kombinieren Erzeugung, Speicherung und Verbrauch von Strom und ermöglich somit eine effiziente Nutzung und Integration der erneuerbaren Energien.

Recycling

Am Ende ihres Lebenszyklus werden LIB entsorgt. Aufgrund der energieintensiven Verfahren zur Rückgewinnung der Metalle entfallen auf die Entsorgung 14% des gesamten Treibhauspotenzials einer LIB. Was nach der Entsorgung mit den Batterien passiert, hängt auch von ihrem vorherigen Verwendungszweck ab. Kleine Batterien z.B. aus Smartphones oder Laptops werden nahezu ausschließlich der stofflichen Verwertung zugetragen. Die LIB kommen bei dieser End-of-Life (EoL) Verwendung, nachdem sie entladen oder deaktiviert wurden, zur mechanischen Vorbehandlung. Dort werden einzelne Bestandteile der Batterie getrennt, wobei bereits Kunststoffe, Stahl und Kupfer aus dem Gehäuse und der Verkabelung rückgewonnen werden. Darauf folgt das Schreddern der Batterie. Kupfer, Aluminium und Kunststoffe werden separiert und aufbereitet. Ebenfalls wird die sog. Blackmass oder Schwarzmasse extrahiert. Sie enthält die Bestandteile der ehemaligen Kathoden also Lithium, Cobalt, Nickel und Mangan und ist somit besonders wertvoll für die weitere Verwendung.

Quelle: Samsung SDI

Für größere LIB eröffnet sich jedoch noch ein zweiter Weg am „Lebensende“. Ausgediente EV-Batterien eignen sich nämlich noch gut als stationäre Batteriespeicher und bekommen so ein zweites Leben. Mit der Zeit erfahren LIB einen Kapazitätsverlust. Sie können weniger Strom speichern und sind dementsprechend nicht mehr für alle ursprünglichen Anwendungszwecke geeignet. Da aber z.B. Batterien für EVs auf eine hohe Kapazität ausgelegt sind, reicht die noch verbleibende Kapazität für andere Anwendungen, in denen dieses Merkmal nicht so kritisch ist. Nach dem Gebrauch von sieben bis zehn Jahren weisen die in EVs genutzten LIBs oft noch eine Kapazität von 80% des ursprünglichen Wertes auf. In ESS können sie weiterverwendet werden und ihre Lebensdauer erhöht sich um einige weitere Jahre, bis sie schließlich endgültig der bereits beschriebenen stofflichen Verwertung zugeführt werden müssen. Diese Verwendung ist vor allem ressourcenschonend und verbessert die Ökobilanz der LIB. Beide EoL-Verfahren stehen aktuell noch am Anfang, da der Rücklauf von entsprechenden LIB noch gering ist. Mit steigender Nutzung von EVs werden diese aber in Zukunft stetig zunehmen, sodass Bedarf und Wirtschaftlichkeit der beiden Verfahren ab 2030 relevant werden dürften.

Ergebnis

Am Ende der Analyse bleiben vor allem zwei Punkte kritisch anzumerken: Zum einen stellt die Verwendung von Kobalt aus dem Kongo weiterhin eine menschenrechtsbetreffende Problematik dar. Hier liefert das Unternehmen nicht zuletzt mit Entwicklungsarbeiten für kobaltfreie Batterien und einer industrieweit führenden Transparenz bei der eigenen Supply Chain bereits ein wichtiges Signal. Zum anderen ist der energieintensive Herstellungsprozess des Unternehmens, um die wichtigen LIB herzustellen, mit den derzeitigen technischen Möglichkeiten und dem weltweit aktuell vorherrschendem Strommix nicht zu vermeiden. Wir wünschen uns allerdings noch mehr Mut bei den selbst gesetzten Klimazielen, um die Umweltauswirkungen der eigenen Aktivitäten noch deutlich schneller zu verringern. Als Impact Investoren werden wir diesen Punkt in der Kommunikation mit dem Unternehmen noch stärker in den Fokus rücken.

Nichtsdestotrotz leistet Samsung SDI durch die Produktion der leistungsfähigen LIB einen wichtigen Beitrag zur Elektrifizierung des Mobilitätsbereichs. Auch wenn ein nicht unerheblicher Teil der CO2-Emissionen der Wertschöpfungskette auf den Herstellungsprozess der Batterien und somit auf das Geschäftsmodell von Samsung SDIs entfällt, so überwiegen unserer Einschätzung nach die positiven Eigenschaften der Nutzung der EVs. Ihre Treibhausgaseinsparungen gegenüber Verbrennern reduzieren den Umweltimpact während der Nutzungsphase der Autos erheblich und sind für das Erreichen der globalen Umweltziele von zentraler Wichtigkeit. Ohne Produzenten von Batteriesystemen wie Samsung SDI wäre die Mobilitätswende überhaupt nicht möglich.

Quellen

Das Treibhauspotenzial weist den potenziellen Beitrag einer Technologie/Material/Ressource zur Erderwärmung aus.

Beigl et al. Entwicklung einer Wertschöpfungskette für das Recycling von Lithium-Ionen-Batterien (LIB) in Österreich. Online verfügbar unter: https://www.klimafonds.gv.at/wp-content/uploads/sites/16/Beigl-et-al_2021_Recycling-von-Lithium-Ionen-Batterien-in-Oesterreich_Endbericht.pdf

Bieker, G. A Global Comparison of the Life-Cycle Greenhouse Gas Emissions of Combustion Engine and Electric Passenger Cars; The International Council on Clean Transportation: Washington, DC, USA, 2021.

http://www.businesskorea.co.kr/news/articleView.html?idxno=91882

https://insideevs.com/news/332584/efficiency-compared-battery-electric-73-hydrogen-22-ice-13/

https://www.bmwk.de/Redaktion/DE/Artikel/Technologie/multitouch-tisch.html

https://www.eia.gov/tools/faqs/faq.php?id=427&t=3

https://www.probas.umweltbundesamt.de/php/prozessdetails.php?id={441A6A1D-FCF5-4447-AC15-A4507B3FC3FB}

https://www.probas.umweltbundesamt.de/php/prozessdetails.php?id={81A717DC-DA5B-4EDC-A754-03331A829E4F}

https://www.probas.umweltbundesamt.de/php/prozessdetails.php?id={C3704054-58F7-4B88-8CF1-DD447FC5AE2E}

https://www.tuev-nord.de/de/privatkunden/verkehr/auto-motorrad-caravan/elektromobilitaet/wirkungsgrad/

https://www.samsungsdi.com/%20column/technology/detail/56458.html

https://www.samsungsdi.com/upload/download/ir/SDI_Audit_report_2021.12_eng.pdf

https://www.samsungsdi.com/upload/download/sustainable-management/2021_Samsung_SDI_Sustainability_Report_English.pdf

https://www.transportenvironment.org/wp-content/uploads/2021/07/2021_02_Battery_raw_materials_report_final.pdf