Warnhinweis: Die auf dieser Seite dargestellten Informationen stellen keine Anlageberatung und keine Kaufempfehlung dar.

Das Geschäftsmodell

Die Pyrum Innovations AG (Pyrum) ist ein deutsches Recyclingunternehmen mit Sitz in Dillingen. Mittels der eigenen patentierten Pyrolysetechnologie recycelt das Unternehmen überwiegend Altreifen zu Pyrolyseöl, Gas und recycelten Industrieruß (auch recovered Carbon Black (rCB) genannt). Pyrums Technologie kann darüber hinaus auch Bitumenmatten und -isolierungen, Tür- und Fensterdichtungen sowie Plastikfolien und Formteile recyceln. Durch die aus dem Prozess gewonnene Energie kann der Pyrolyseprozess komplett energieautark betrieben werden. Pyrum ist in seinem Bereich absoluter Vorreiter und erhielt als erstes Unternehmen in Europa eine von der Europäischen Chemikalienagentur vergebene Registrierung, mit der das Pyrolyseöl als Rohstoff anerkannt und für weitere Produktionsprozesse zugelassen wird. Sowohl das Pyrolyseöl als auch rCB sind als nachhaltig und erneuerbare Rohstoffe eingestuft. Durch das Geschäftsmodell schließt Pyrum den Wertstoffkreislauf, indem aus Altreifen hochwertige Rohstoffe zur weiteren Verarbeitung gewonnen werden. Dies verhindert den Ausstoß von CO2-Emissionen, die im Zusammenhang mit der thermischen Verwertung der Altreifen, sowie dem Einsatz von Primärrohstoffen gestanden hätten. Ebenso wird das Downcycling der Altreifen zu bloßem Füllmaterial oder Bodenbelag, sowie die mutmaßliche Lagerung auf illegalen Deponien oder der Export nach Afrika vermieden.

Blick auf das Werksgelände in Dillingen – Quelle: Eigene Aufnahme

Position in der Wertschöpfungskette

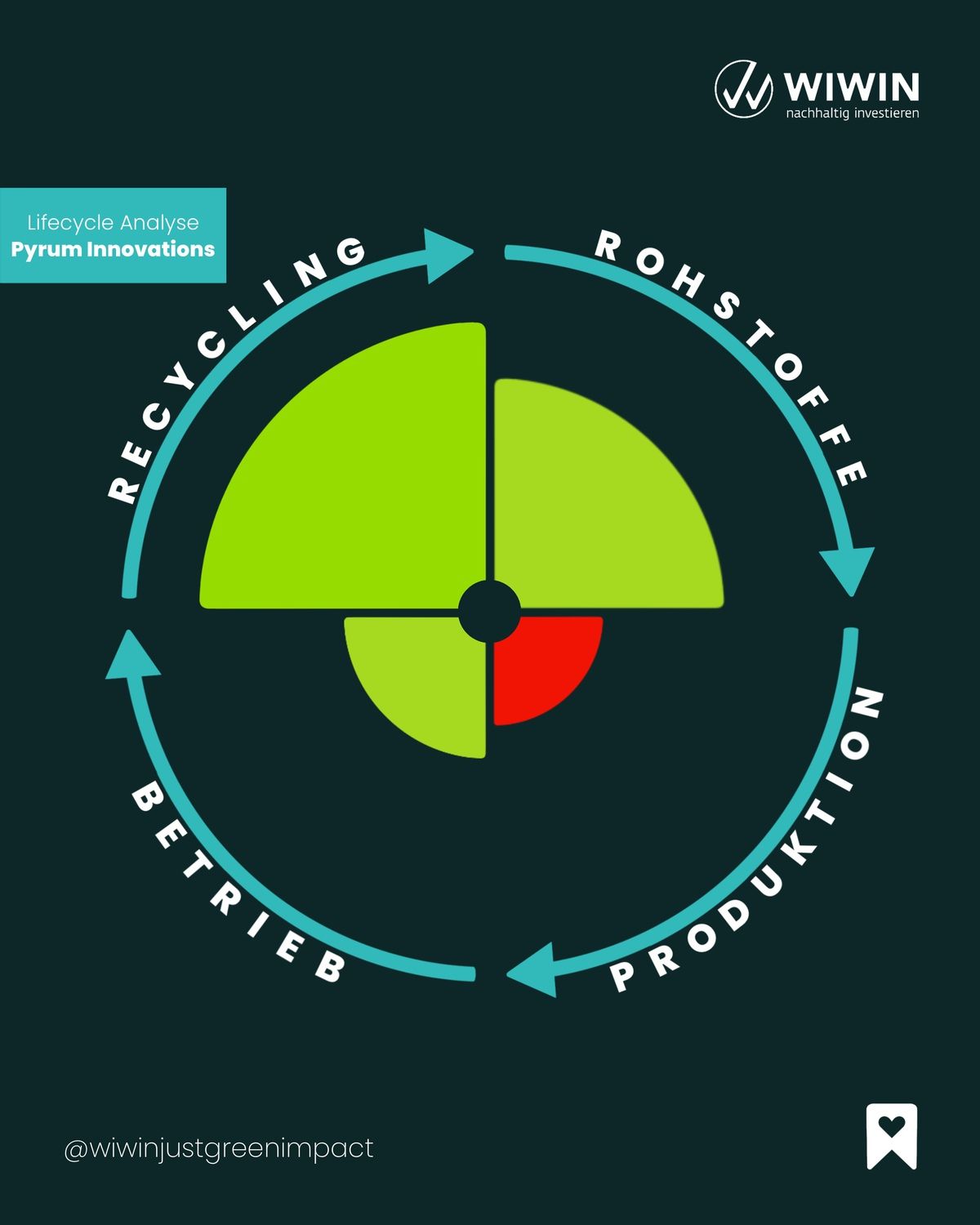

Am Ende des Lebenszyklus eines Reifens steht dessen Entsorgung. Bislang werden diese noch überwiegend thermisch verwertet oder auf Altreifendeponien gelagert. Deutlich umweltfreundlicher ist dabei das Recycling der Reifen. Pyrum betreibt durch sein Pyrolyseverfahren ein sogenanntes Stoffrecycling. Hier wird das entsorgte Produkt in seine Einzelteile demontiert. Die verschiedenen sortierten Materialien werden anschließend wieder in die Produktion von Vorprodukten und Materialien für neue Produkte gegeben. Als Input für den Recyclingprozess bezieht Pyrum ausgediente Altreifen. Die Zulieferer dafür sind unterschiedlicher Natur. So zählen neben großen Reifenherstellern wie Continental, Schwalbe und Michelin, auch Entsorgungsbetriebe wie Remondis dazu. Darüber hinaus liefern aber auch Schrotthändler, Autohäuser, Privatpersonen oder aufgelöste illegale Reifendeponien ihre Altreifen an Pyrum. Die am Ende des Recyclingprozess erzeugten Stoffe wie das Pyrolyseöl und rCB werden wiederherum an Chemieunternehmen und Gummihersteller verkauft, die daraus neue Produkte herstellen können. Pyrum schließt somit eine wichtige Lücke innerhalb dieses Wertschöpfungskreislaufs, wodurch negative Umweltauswirkungen verringert werden können.

Rohstoffe und Vorprodukte

Lagerung der Altreifen – Quelle: Eigene Aufnahme

Inputrohstoff für Pyrums Geschäftsmodell sind ausgediente Reifen. Primär bestehen diese vor allem aus Gummi, was für den Laufstreifen als äußerste Schicht des Reifens verwendet wird. Gewonnen wird das Gummi entweder aus natürlichem Kautschuk von Baumplantagen oder durch synthetische Prozesse. Der Gummianteil an einem beispielhaften Sommerreifen beträgt 41%. Für die Füllung des Reifens werden diverse weitere Materialien verwendet wie Ruß, Kreide etc. Sie macht rund 30% des Reifenmaterials aus. Für die Verstärkung des Reifens kommen Textilien wie Rayon, Nylon und Polyester, sowie Stahl zum Einsatz. Weitere Materialien sind Öle und Harze als Weichmacher, ebenso Chemikalien für die Vulkanisation wie Schwefel und Zinkoxid. Durchschnittlich enthält ein Reifen somit bis zu 25 Komponenten und zwölf verschiedene Gummimischungen. Das Treibhauspotenzial der Gewinnung der Rohmaterialien liegt bei 14 kg CO2e je Autoreifen. Die Herstellung dessen verursacht 7kg CO2e-Emissionen. Zusammen machen die Rohstoffe und die Herstellung eines Reifens aufgrund des intensiven Einflusses der Nutzung „nur“ 3,4% des gesamten Treibhauspotenzials aus.

Der negative Impact durch die Herstellung der Reifen ist unter anderem auch dem verwendeten Carbon Black (CB) geschuldet. Das schwärzliche Pulver fällt bei industriellen Verbrennungsprozessen von fossilen Rohstoffen an und dient der Gummiindustrie als Input zur Verstärkung der Reifen. Diese werden dadurch resistenter und ihre Lebensdauer erhöht sich. Weltweit werden ca. 14 Mio. Tonnen dieses Carbon Blacks produziert, was CO2-Emissionen in Höhe von bis zu 40 Mio. Tonnen verursacht. Hier zeigt sich bereits der emissionsrelevante Impact der Technologie von Pyrum. Durch den Einsatz von rCB als Sekundärrohstoff, kann der Gebrauch des Primärrohstoffs CB vermieden werden. Die Eigenschaften des Reifens ändern sich dadurch nicht, sodass Hersteller keine Abstriche bei ihren Produkteigenschaften machen müssen.

Die Wiedergewinnung des CB als rCB ist ein wichtiger Schritt, um die Gummibranche nachhaltiger zu gestalten. Auch wenn die Emissionen bei der Herstellung der Reifen ein Problem darstellen, so ist auch deren endgültige Entsorgung kritisch. Werden die Reifen verbrannt, sind die einst eingesetzten Ressourcen zum Großteil unwiederbringlich verloren und es entstehen vermeidbare CO2-Emissionen, die bei einem Recycling nicht in der Form anfallen. Auf Deponien gelagert, sind die Rohstoffe dem Wertstoffkreislauf entzogen und stellen stattdessen ernsthafte Umweltrisiken dar, da sich im Laufe der Zeit Bestandteile der Reifen lösen und in die Böden sickern. Besonders schwer wiegt dieses Risiko bei illegalen Deponien. Dass Pyrum hier eine wichtige Lösung anbietet, zeigt sich auch bereits daran, dass die Zulieferer etwa nicht selbst für die Reifenlieferungen an Pyrum vergütet werden, sondern Pyrum stattdessen für die Annahme der Altreifen bezahlt wird. Die finale Entsorgung der Reifen stellt somit offensichtlich eine enorme Herausforderung für die Unternehmen dar. Weltweit werden jedes Jahr ca. 1 Mrd. Reifen entsorgt, für die es Lösungen wie die von Pyrum geben muss, um das Problem bewältigen zu können.

Produktion

Von Autohändlern, Reifenherstellern und Entsorgungsbetrieben gelangen die Reifen zu Pyrums Werk. Dort werden die Reifen zu Gummigranulat geschreddert, wobei Stahl- und Eisenkomponenten, sowie Textilstoffe direkt heraussortiert werden. Abhängig davon, ob es sich bei den Reifen um PKW- oder LKW-Reifen handelt, schwankt der Gummianteil der Reifen zwischen 70-75%. Der Stahlanteil liegt zwischen 15-25%. Bei Autoreifen fallen weiterhin noch 0-7% Textilfasern an. Metall und Textilreste werden an regionale Recyclingunternehmen übergeben. Die Anlage kann an einem typischen Tag gut 15 Tonnen Reifeninput, ungefähr 1.500 Altreifen, verarbeiten.

Zufuhrstraße zur Schredderanlage – Quelle: Eigene Aufanhme

Lagerung geschredderter Reifen – Quelle: Eigene Aufnahme

Das reine Gummigranulat wird im Pyrolyseprozess stark erhitzt, sodass der Thermolysereaktor Dampf und Feststoffe wie Pyrolyseöl, Gas und Kohlenstoff trennt. Pyrolyseöl und Gas werden dabei herauskondensiert. Das Gas wird nach der Reinigung für die eigene Pyrolyseanlage verwertet und liefert Strom und Wärme für den Recyclingprozess. Das Pyrolyseöl wird in Tanklaster abgefüllt und von Kunden wie z.B. dem Anteilseigener BASF abgeholt. In den Werken des Chemieunternehmens wird das Öl ausschließlich zur Herstellung neuer Produkte verwendet. Es ist sogar vertraglich festgehalten, dass das gelieferte Öl nicht als Energieträger verbrannt werden und auch nicht für solche Zwecke an Dritte weitergegeben werden darf. Die thermische Verwertung ist somit ausgeschlossen. Pyrums Pyrolyseöl unterstützt somit maßgeblich die Herstellung neuer Waren und somit auch die Kreislaufwirtschaft. Der durch die Verbrennungs-/Erhitzungsprozesse übrigbleibende Kohlenstoff wird durch verschiedene Veredelungsprozesse zu Pellets gepresst und schließlich als rCB an Reifen- und Gummihersteller wie Continental, Schwalbe oder Pirelli ausgeliefert, die das Material wiederherum als Sekundärrohstoff für ihre Herstellungsprozesse verwenden. Aus den ursprünglich eingeführten 15 Tonnen Altreifen stehen am Ende des Recyclingprozesses nun ca. 4 Tonnen Pyrolyseöl, 5 Tonnen rCB, 2,5 Tonnen Gas, 3 Tonnen Stahldraht und 0,5 Tonnen Textilfasern.

Pyrums Recyclingprozesse sind energieintensiv. Allerdings muss in der Energiebilanz zwischen dem vorgelagerten Schredder- und Sortierungsprozess und dem anschließenden Pyrolyseverfahren differenziert werden. So hat die Schredder- und Sortieranlage einen Verbrauch von ca. 200 kW, welcher derzeit vorwiegend aus externen Stromquellen abgedeckt wird. Nichtsdestotrotz leistet eine kleine 20 kW Peak Solaranlage auf dem Dach des Bürogebäudes bereits heute einen kleinen Beitrag. Darüber hinaus befindet sich eine große 180-200 kW Peak Solaranlage in Planung.

Pyrolyseturm – Quelle: Eigene Aufnahme

Dagegen sieht die Energiebilanz des Pyrolyseverfahrens, also Pyrums patentierter Technologie und somit Kern der Recyclinganlage, anders aus. Dort wird das zuvor geschredderte Gummi in Form von Granulat auf Temperaturen zwischen 500°C und 900°C erhitzt. Stündlich können ca. 700kg Gummigranulat im Thermolysereaktor verwertet und zu Pyrolyseöl, Gas und rCB recycelt werden. Das Pyrolyseverfahren ist dabei aus elektrischer Sicht komplett energieautark. Heißt: Wenn die Prozesse einmal angelaufen sind, kann sich der Pyrolysereaktor selbst mit Elektrizität versorgen und benötigt keine externen Stromquellen. Hierfür wird das während des Pyrolyseverfahrens gewonnene Gas in einem Blockheizkraftwerk verbrannt, wodurch wiederum genug Strom für den Betrieb des Pyrolysereaktors erzeugt wird. Darüber hinaus entsteht im Blockheizkraftwerk auch noch Wärme. Aus thermischer Sicht erzeugt dieses Verfahren sogar einen großen Wärmeüberschuss, der zukünftig in der Pelletier-Anlage zum Einsatz kommen kann. Dies sorgt dafür, dass das gesamte Pyrum-Werk komplett wärme- und gasautark arbeitet. Auch eine Einspeisung des Wärmeüberschusses ist in Zukunft denkbar. Bei neuen Pyrum-Anlagen werden statt Blockheizkraftwerken von nun an Gas-Turbinen zum Einsatz kommen, die den Prozess weiter optimieren.

In dem beim Pyrolyseprozess entstehenden Gas ist auch Wasserstoff enthalten. Bislang wird dieser noch im Kraftwerk mitverbrannt. Zukünftig soll dieser aber ebenfalls abgefangen und an ein naheliegendes Metallwerk verkauft werden. Dort hilft dieser nachhaltig gewonnene Wasserstoff wiederum die Metallerzeugung nachhaltiger zu gestalten. Aktuell mangelt es jedoch noch an der nötigen Infrastruktur, über entsprechende Leitungen wird aber bereits gesprochen.

Betrieb

Sogenannte Sekundärrohstoffe, wie in diesem Fall Pyrums Pyrolyseöl und rCB, können erneut als Inputrohstoff für die Produktion neuer Produkte genutzt werden. Das rCB findet seinen Weg wieder in die Gummiproduktion z.B. zur Herstellung neuer Reifen. Grundsätzlich kann CB als Füllmaterial bis zu 30% eines Reifens ausmachen. Bei einem angenommenen Reifengewicht von 10kg sind dies immerhin bis zu 3kg Materialinput, der potenziell durch rCB ersetzt werden könnte. Durch die Verwendung von solchen Sekundärrohstoffen sinkt der Anteil der für die Produktion benötigten Primärrohstoffe, was auch gleichzeitig deren Umweltauswirkungen reduziert. Z.B. fällt der in Verbindung mit der Rohstoffgewinnung stehende Ressourcen- und Wasserverbrauch, ebenso wie die Abwasserbelastung deutlich geringer aus, sowie letztlich das Treibhauspotenzial. Allgemein ist der Impact von Sekundärrohstoffen geringer als der von Primärrohstoffen.

Darüber hinaus bemüht sich Pyrum durch aktive Forschung und Entwicklung das Produktportfolio und Know-how auszuweiten. Zum Beispiel ist Pyrum aktiv bemüht, Verfahren zum Recycling von Rotorblättern von Windkraftanlagen zu entwickeln. Diese müssen während ihrer Betriebszeit extremen Kräften standhalten, weshalb die Kunststoffverbindungen zusätzlich mit Glasfasern verstärkt werden. Dieses enorm beständige Material hat allerdings zur Folge, dass es stofflich nicht recycelt werden kann. Nahezu alle ausgedienten Rotorblätter werden daher thermisch verwertet. Hier könnte sich ebenfalls ein signifikanter Hebel für Pyrum ergeben, da sich in den nächsten Jahren eine gewaltige Erneuerungswelle ausgedienter Windkraftanlagen abzeichnet. Damit einhergehend könnte sich eine weitere Entsorgungsproblematik ergeben, diesmal für Rotorblätter.

Im unternehmenseigenen Forschungslabor entwickelt Pyrum bereits bestehende Geschäftstätigkeiten weiter und kooperiert mit Kunden in gemeinsamen Forschungsprojekten zusammen. Eines davon ist das Zentrale Innovationsprogramm Mittelstand PUR. Hier arbeitet Pyrum zusammen mit Projektpartnern an einem zweistufigen Recyclingverfahren von End-of-Life Polyurethan, einem Kunststoff oder auch Kunstharz. Ein weiteres Projekt betreibt das Unternehmen zusammen mit seinem Kunden und Partner Schwalbe, Hersteller von Fahrradreifen. Aktuell werden Fahrradreifen noch zu oft über den Restmüll entsorgt und dadurch der thermischen Verwertung zugeführt. Zusammen mit der TH Köln arbeiten die Unternehmen an einem Sammelsystem, welches neben Produktionsabfällen auch abgenutzte Altreifen direkt vom Konsumenten erfasst und dem Pyrolyseprozess von Pyrum zuführt. Das Projekt BlackCycle ist ein europäisches Projekt mit Fokus auf der effizienten Wiederverwertung von Altreifen. Hierfür arbeitet Pyrum zusammen mit zahlreichen anderen Unternehmen aus der Branche zusammen, um die Prozesse weiter zu optimieren.

Recycling

Ein Blick auf die aktuell verbreiteten Möglichkeiten zur Verwertung eines Altreifens zeigt schnell, dass der Großteil auf Downcycling ausgelegt ist. Downcycling bezeichnet den Prozess, bei dem ein Produkt/Material nach dem Recycling nicht mehr die gleiche Qualität, wie vor dem Recyclingprozess hat, sondern stattdessen in ein niedrigwertigeres Produkt recycelt wurde. Bei Reifen war dies im Jahr 2019 überwiegend die Granulation (52%). Aus dem Granulat werden dann häufig Bodenbeläge für Sportbahnen und Spielplätze oder Füllmaterial für Kunstrasenplätze hergestellt. Das Granulat wird auch häufig als Beimischung in der Zementherstellung verwendet. Eine weitere Anwendung in der Zementindustrie ist die thermische Verwertung. 75% der thermisch verwerteten Altreifen wurden 2019 in Zementwerken verbrannt. Die ursprünglichen Ressourcen, aus dem diese Reifen einmal bestanden, sind danach unwiederbringlich verloren. Vor diesem Hintergrund stellt das Recyclingverfahren von Pyrum eine wichtige Alternative dar. Wie bereits oben erwähnt, dient das rückgewonnene Pyrolyseöl und rCB als neuer Inputrohstoff für die Herstellung neuer Reifen oder anderer neuer Produkte. Pyrums Geschäftsmodell zeigt somit wie kein Zweites, wie erfolgreiche Kreislaufwirtschaft funktionieren kann. Alle von Pyrum rückgewonnenen Materialien können wieder zur Reifenproduktion eingesetzt werden. Sei es das separierte Metall, welches als Verstärkung in den Reifen eingesetzt wird, oder das rCB, was als Füllmaterial bis zu 30% des Reifenmaterials ausmachen kann. Theoretisch kann dieser Kreislauf stetig wiederholt werden, auch wenn bei der Reifenproduktion weiterhin auch Primärrohstoffe zugeführt werden müssen.

Ergebnis

Pyrums Pyrolysetechnologie leistet einen wichtigen Beitrag zur Kreislaufwirtschaft und ermöglicht das Recycling von Altreifen zu neuen Produkten. Durch die Rückführung des Pyrolyseöls und rCBs kann der Bedarf an Primärrohstoffen bei der Reifenherstellung sowie der Emissionsausstoß durch die thermische Verwertung reduziert werden. Dadurch werden Pyrums Outputstoffe nicht downcycelt, sondern schaffen neue, hochwertige Produkte. Positiv hervorzuheben ist außerdem die Energieautarkie des Pyrolyseverfahrens, sodass Pyrum einen Großteil des Energiebedarfs selbst decken kann.

Aktuell hat das Werk des Unternehmens eine jährliche Kapazität von rund 6.000 Tonnen. Da das Angebot an Altreifen weit über den Kapazitätsgrenzen des Unternehmens liegt, ist Pyrum seit Herbst 2021 mit dem Bau einer weiteren Recyclinganlage mit zwei Produktionslinien auf dem Betriebsgelände in Dillingen beschäftigt. Rechnerisch käme man somit bereits auf eine Verarbeitungskapazität von 18.000 Tonnen. Darüber hinaus plant der Recyclingvorreiter ein zusätzliches eigenes Werk, sowie acht Kundenprojekte, in deren Zuge Recyclinglinien auf den Werksgeländen entstehen könnten. Die Kapazität dieser Projekte beträgt zusammen dann über 150.000 Tonnen. Aber bereits ohne die Expansionspläne zeigt die Analyse, dass die Umweltauswirkungen durch das Recycling von Altreifen mittels Pyrums Pyrolyseverfahren stark reduziert werden können.

Quellen

Das Treibhauspotenzial weist den potenziellen Beitrag einer Technologie/Material/Ressource zur Erderwärmung aus.

Lienig, H. Brümmer. Herstellung, Nutzung und Entsorgung von Geräten in der Kreislaufwirtschaft. Springer Vieweg, 2014

https://www.pyrum.net/fileadmin/user_upload/20220520_JA_2021_DE_final.pdf?v=1653031995

World Business Council for Sustainable Development: Global ELT Management (2019)

https://www.dgengineering.de/download/open/Studie_Continental_Oekobilanz.pdf

https://cordis.europa.eu/article/id/435750-giving-new-life-to-end-of-life-tyres

https://www.continental-reifen.de/autoreifen/reifenwissen/reifen-grundlagen/reifenmischung

https://www.etrma.org/wp-content/uploads/2021/05/20210520_ETRMA_PRESS-RELEASE_ELT-2019.pdf